Airbus, who is responsible for the whole European Service Module also makes the service module’s solar arrays in Leiden, The Netherlands, and they have quite a reputation in the space industry.

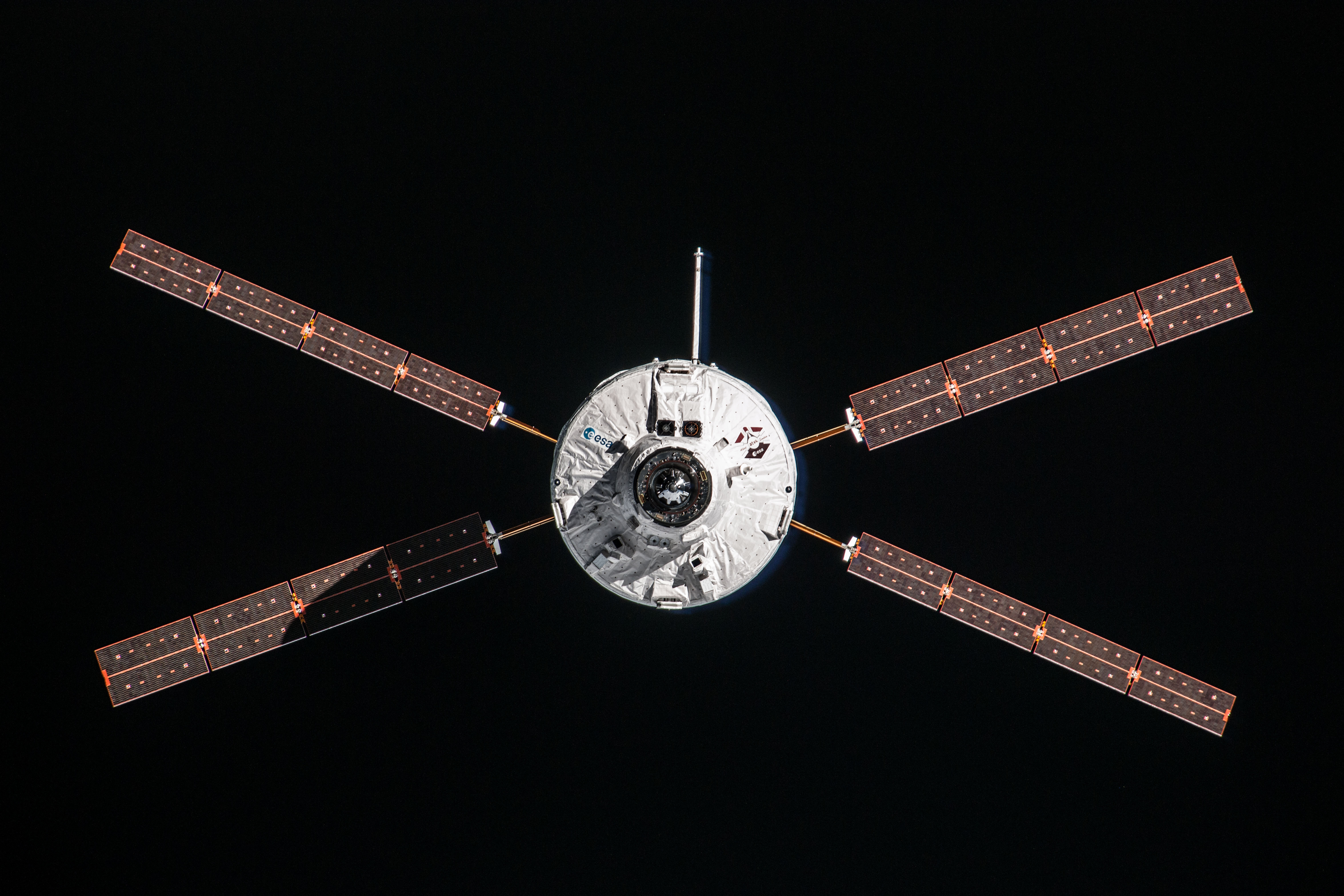

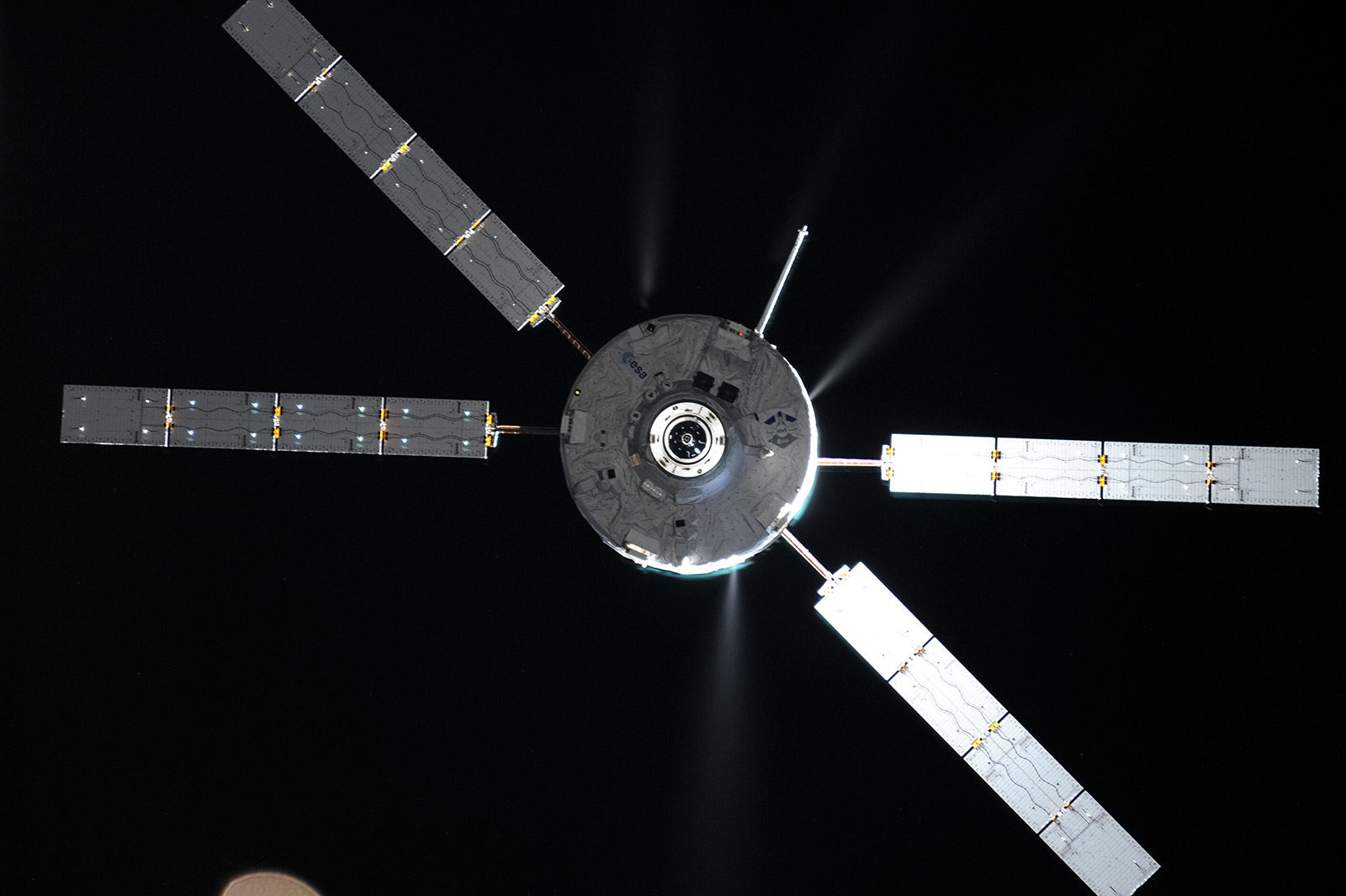

A track record that is 100%, the solar panels made for over 120 missions flying in space have all worked flawlessly. From the comet lander Rosetta, to the space trucker ATV as well as the European Sentinel Earth observers and US commercial Cygnus Space Station supply spacecraft – all have used solar wings produced in the country that is known more for its windmills than its sunlight.

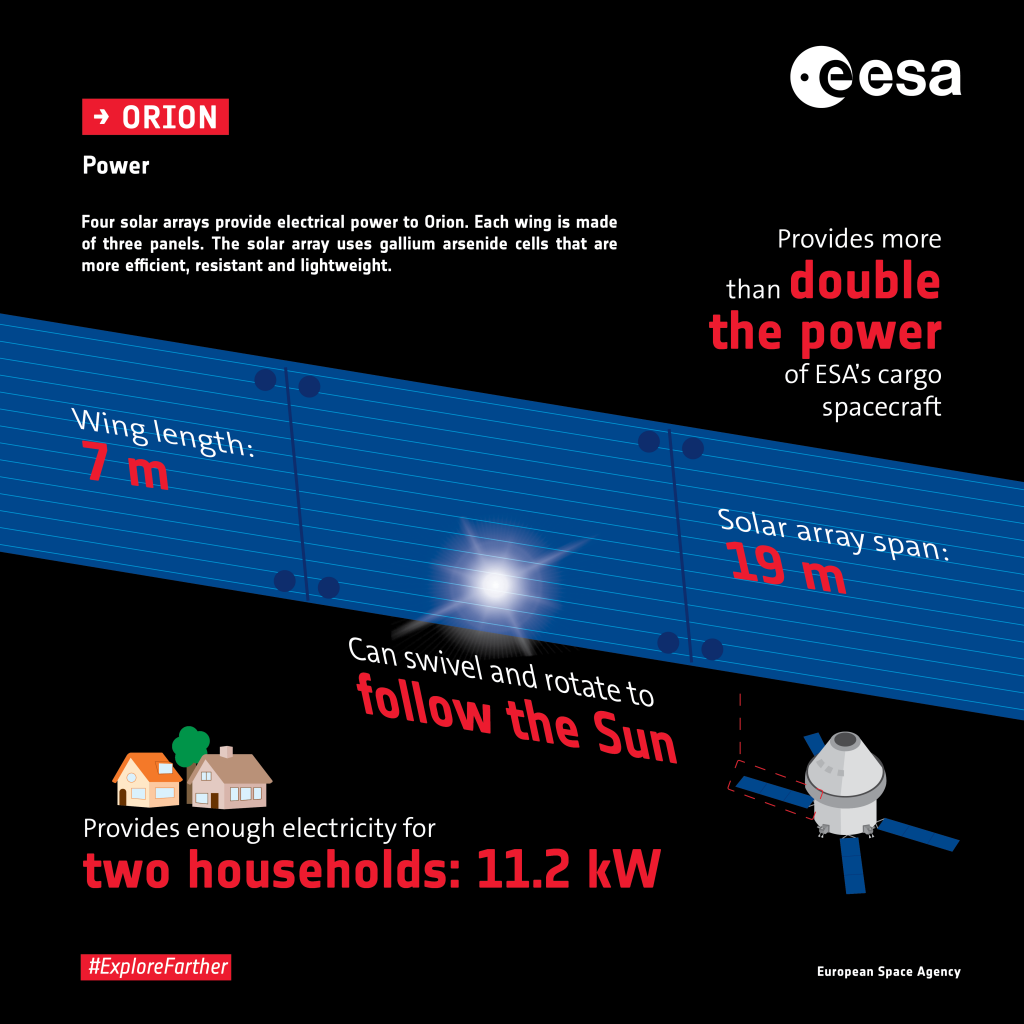

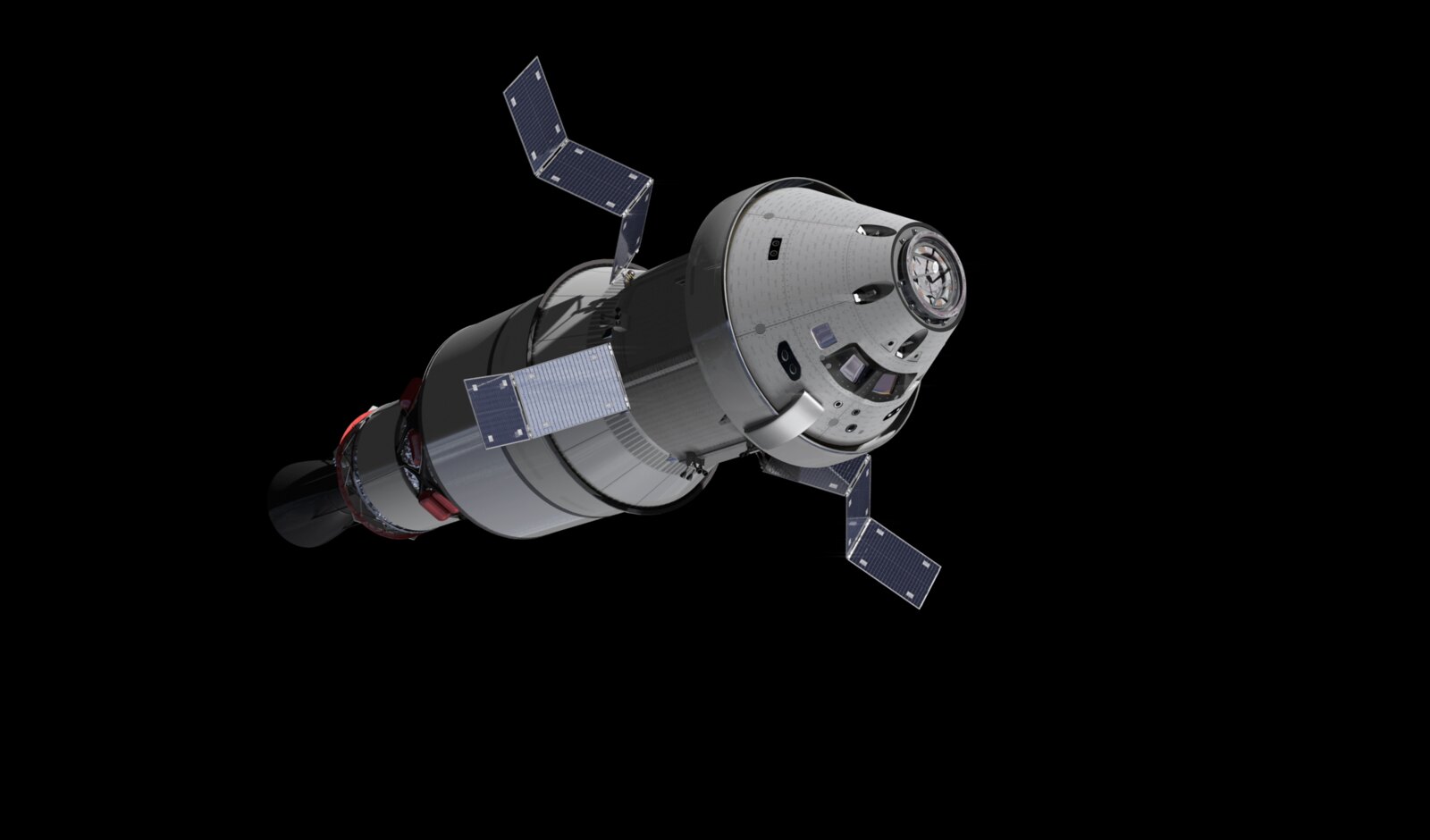

The Orion solar arrays span 19 m and give the spacecraft its distinctive X-Wing appearance, resembling the Automated Transfer Vehicles that flew to the International Space Station from 2008 to 2014. The European Service Module’s solar wings provide more than twice as much power than its forebear and they can swivel in the direction of travel as well as rotate to follow the Sun.

Orion’s powerful main engine produces both a lot of heat as well as a lot of force on the spacecraft and so the Airbus solar wings are designed to “fold” towards the direction of travel and away from the exhaust when the engine fires at full throttle, but can also fold backwards to provide a more streamlined profile and reduce structural tension.

Spreading its wings

The solar arrays are both fragile and light, as well as sturdy and secure – how so? Folded for launch to fit inside the SLS launcher that will propel Orion into Earth orbit, they are one of the first components to deploy once launched, as they provide the electrical power for the spacecraft.

Each of the four solar wings are made of three carbon fibre reinforced panels provided by the American company Northrop Grumman and that are equipped with photovoltaics from Leonardo Italy, while the individual cells are made in the USA from gallium arsenide – the most efficient solar power converting cells commercially available. All these cells, panels and wings together should produce 11.2 kW of power at peak levels, enough to power over 50 computers like may be reading this on a desktop, or enough to charge over 1000 phones if you are reading this on a mobile screen.

Technical expertise

The solar arrays were tested for their hardiness to withstand the vibrations of a space launching at ESA’s technical heart ESTEC, just a few kilometres from the Airbus site in Noordwijk. At ESA’s test centre the solar arrays were shaken and vibrated to levels that exceeded the SLS launch.

ESTEC is also where ESA’s European Service Module team are based, on the fourth floor of the E-building at the technical centre. From here an international team of around 60 European engineers developed, oversee and monitor the building of the European Service Modules.

Noordwijk, we have a question

With all this expertise and an existing operations centre for the International Space Station, ESTEC was a logical choice for a room to monitor the Artemis missions and provide deep background expertise on the European Service Module hardware.

Next to the ESTEC International Space Station User Operations and Support Centre, the Orion Mission Evaluation Room allows engineers to monitor each subsystem of the module’s hardware and provide knowledge as needed. The Artemis mission control is set up at NASA’s Johnson Space Center with European experts onsite in Houston, Texas, USA.

The Mission Evaluation Room in ESTEC will receive video, audio and data directly from Houston, continuously monitoring and reacting to situations as required.

Working eight hour shifts throughout the mission the ESTEC mission evaluation room provides 24-hour support throughout the mission and many mission simulations are being run already for the personnel to get to grips with the hardware and working together on humankind’s Moon missions. More on the in many more blog entries to come.

IN DUTCH

Europese servicemodule: gemaakt in Nederland

Deze week staat de Nederlandse bijdrage aan de Europese servicemodule centraal en die zal “kort maar krachtig” zijn, zoals we in Nederland zeggen. Airbus, dat verantwoordelijk is voor de volledige Europese servicemodule, maakt ook de zonnepanelen voor de servicemodule in Leiden, Nederland, en zij hebben een behoorlijke reputatie in de ruimtevaartindustrie.

Een uitstekende staat van dienst van 100%, want alle zonnepanelen die zijn gemaakt voor de meer dan 120 missies die de ruimte zijn ingegaan, hebben allemaal feilloos gewerkt. Van de kometenlander Rosetta tot het ATV-ruimtevrachtschip en van de Europese Sentinel-aardobservatoria tot het Amerikaanse commerciële ruimtestation Cygnus – allemaal hebben ze zonnepanelen gebruikt die zijn geproduceerd in het land dat beter bekend staat om zijn windmolens dan om zijn zonlicht.

De zonnepanelen van Orion hebben een spanwijdte van 19 meter en geven het ruimtevaartuig zijn kenmerkende, gevleugelde X-Wing uiterlijk, dat lijkt op dat van de Automated Transfer Vehicles die van 2008 tot 2014 naar het internationale ruimtestation vlogen. De zonnepanelen van de Europese servicemodule leveren meer dan twee keer zoveel energie als hun voorgangers en ze kunnen zowel kantelen in de vliegrichting als draaien om de zon te volgen.

Omdat de krachtige hoofdmotor van Orion zowel veel warmte produceert als veel kracht uitoefent op het ruimteschip, zijn de zonnepanelen van Airbus zó ontworpen dat ze in de richting van de vliegrichting en weg van de uitlaat kunnen “vouwen” wanneer de motor vol gas geeft, maar ook naar achteren kunnen vouwen voor een meer gestroomlijnd profiel om de spanning op de constructie te verminderen.

De vleugels uitslaan

De zonnepanelen zijn zowel breekbaar en licht als stevig en betrouwbaar – hoe kan dat? Voor de lancering worden ze opgevouwen, zodat ze in de SLS-draagraket passen die Orion in een baan om de aarde zal brengen, en na de lancering worden ze als een van de eerste elementen ingezet, aangezien ze de elektrische energie voor het ruimteschip leveren.

Ze zijn niet ontworpen om de zwaartekracht van de aarde te weerstaan en kunnen daarom op onze planeet niet worden uitgevouwen zonder steun en geleiderails: voor het testen van de zonnepanelen moesten speciale stellages worden gemaakt. Maar tijdens de lancering en in de ruimte zijn ze bestand tegen de krachten en schokken van het ontsteken van de motor, een van de krachtigste die er bestaan om Orion naar de maan voort te stuwen.

Elk van de vier zonnevleugels bestaat uit drie met koolstofvezel versterkte panelen die geleverd zijn door het Amerikaanse bedrijf Northrop Grumman en die zijn uitgerust met fotovoltaïsche systemen van Leonardo Italië, terwijl de afzonderlijke cellen in de VS zijn gemaakt van galliumarsenide – de meest efficiënte cellen voor het omzetten van zonne-energie die momenteel verkrijgbaar zijn. Al deze cellen, panelen en vleugels samen moeten 11,2 kW vermogen op piekniveau produceren, genoeg om meer dan 50 computers van stroom te voorzien.

Technische expertise

De zonnepanelen werden getest op hun bestendigheid tegen de trillingen van een lancering bij ESTEC, het technische hart van ESA, op slechts enkele kilometers van de Airbus-locatie in Noordwijk. In het testcentrum van ESA werden de zonnepanelen heen en weer geschud en onderworpen aan trillingen die de niveaus van de SLS-lancering overtroffen.

ESTEC is ook de plaats waar het European Service Module-team van ESA is gevestigd, op de vierde verdieping van het E-gebouw van het technisch centrum. Van hieruit ontwikkelt, coördineert en controleert een internationaal team van ongeveer 60 Europese ingenieurs de bouw van de Europese servicemodules.

Noordwijk, we hebben een vraag

Met al deze deskundigheid en een bestaand operationeel centrum voor het internationale ruimtestation was ESTEC een logische keuze om de Artemis-missies te monitoren en diepgaande achtergrondexpertise omtrent de hardware van de Europese servicemodule te leveren.

In de Evaluation Room voor de Orion-missie, naast het International Space Station User Operations and Support Centre van ESTEC, worden ingenieurs in staat gesteld om elk subsysteem van de hardware van de module te controleren en waar nodig hun kennis in te zetten. Het Artemis-missiecontrolecentrum bevindt zich in het Johnson Space Center van de NASA in Houston (Texas, VS), met Europese deskundigen ter plaatse.

De Mission Evaluation Room van ESTEC zal rechtstreeks beeld, geluid en gegevens uit Houston ontvangen, voortdurend toezicht houden en wanneer dat nodig is, reageren op de situatie.

Gedurende de hele missie werkt de ESTEC Mission Evaluation Room in shifts van acht uur en biedt 24 uur per dag ondersteuning. Er worden al veel missiesimulaties uitgevoerd om het personeel te laten wennen aan de hardware en aan het gezamenlijk werken aan de maanmissies van de mensheid. Meer hierover in nog veel meer toekomstige blogartikelen.

Automated Transfer Vehicle page

Automated Transfer Vehicle page ATV blog archive

ATV blog archive

NASA Orion page

NASA Orion page NASA Artemis

NASA Artemis Airbus Orion page

Airbus Orion page

Discussion: no comments