The site where it all comes together is in Bremen, Germany, and Airbus is contracted by ESA for general programme management, which includes assembly, integration and testing (together with ArianeGroup) as well as ground operations management – the whole package.

As prime contractor Airbus is responsible for the end result and chooses, coordinates, and ensures all subcontractors mentioned in this blog series deliver their hardware to the Airbus integration hall in Bremen on time and to the right specifications.

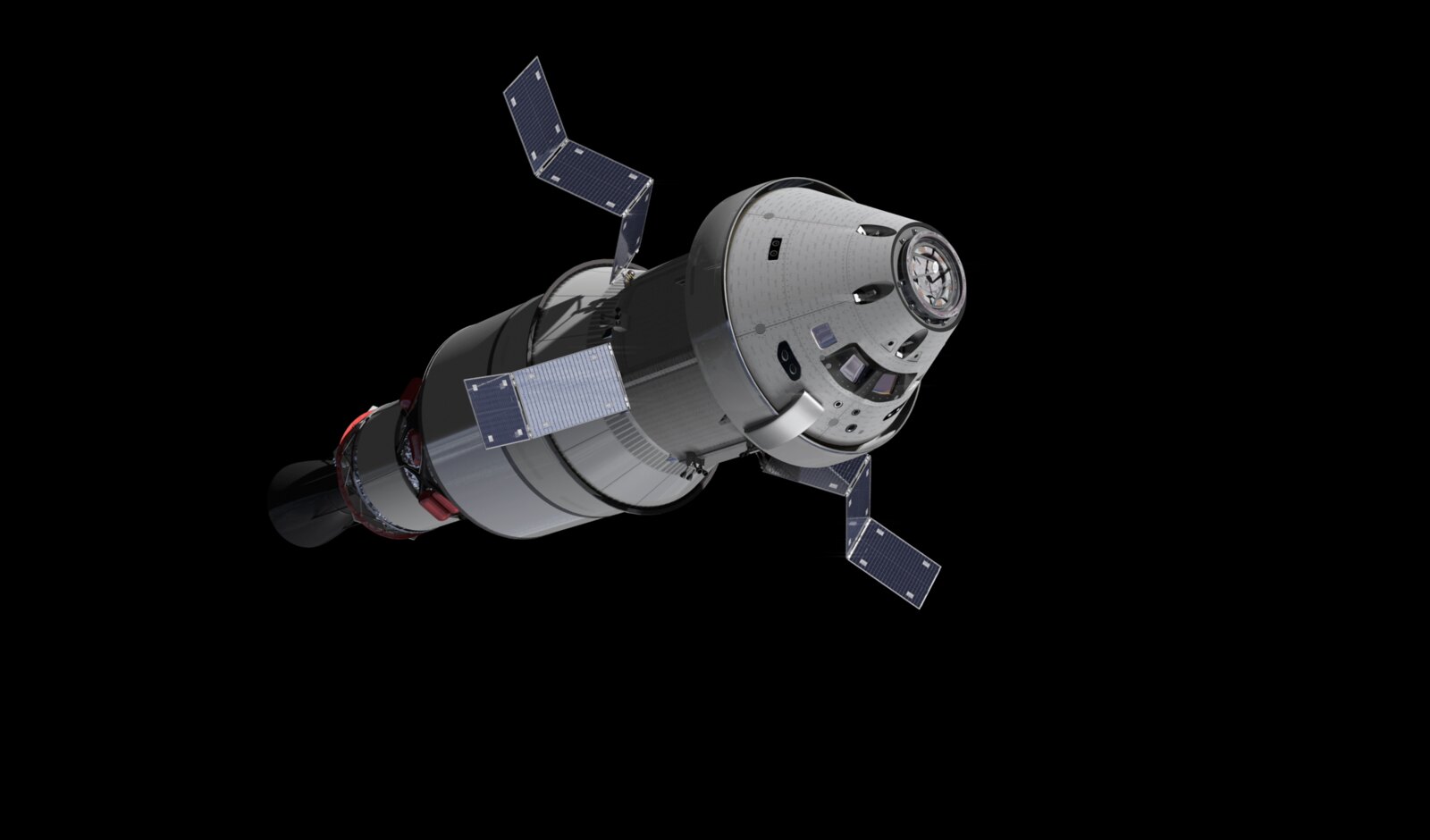

The European Service Module Integration hall is a vast clean room that can hold two modules at a time (and some other not insignificant European space elements such as Ariane 5 upper stage) where specialists busy themselves in shifts 24 hours a day to build-up the hardware that is taking humankind to the Moon. Once ready, Airbus also takes care of shipping the European Service Modules to NASA’s Kennedy Space Center in Florida, USA, for integration with the Crew Module and the SLS launcher. Airbus also supplies technical expertise during the missions.

Airbus does more than managing and assembly though, it also applies “sustaining engineering” techniques to ensure and improve all aspects of European Service Module development. Part of the six-module delivery contract is to make sure each European Service Module meets the exact specifications required to safely take humans to the Moon and back – but also to see where improvement can be made to be lighter, stronger, faster.

Fast and secure, on time

German company Leoni supplies the cables for the European Service Module onboard data network. Providing gigabit per second speeds that are faster than usual for spacecraft. In addition, the cables and connectors provided by Leoni can easily handle temperatures as low as –180°C and up to 120°C which is much more than your home network can and nice to know when you are travelling through deep space. These cables provide much higher protection and even more reliability compared to an office or home connection, supporting the Time-Triggered Ethernet standard that ensures critical data is exchanged within precise time limits: not like at home, where your browsing gets slower as your family or room-mates stream a movie!

Thrust and how to achieve it, from Lampoldshausen to the Moon

ArianeGroup is well-known for its reliable launchers that bear the same name, and they are leaders in creating and operating engines that work in space. With operations in many countries, we will focus just on the German sites in this blog entry. Airbus contracted ArianeGroup to provide many parts of the propulsion system.

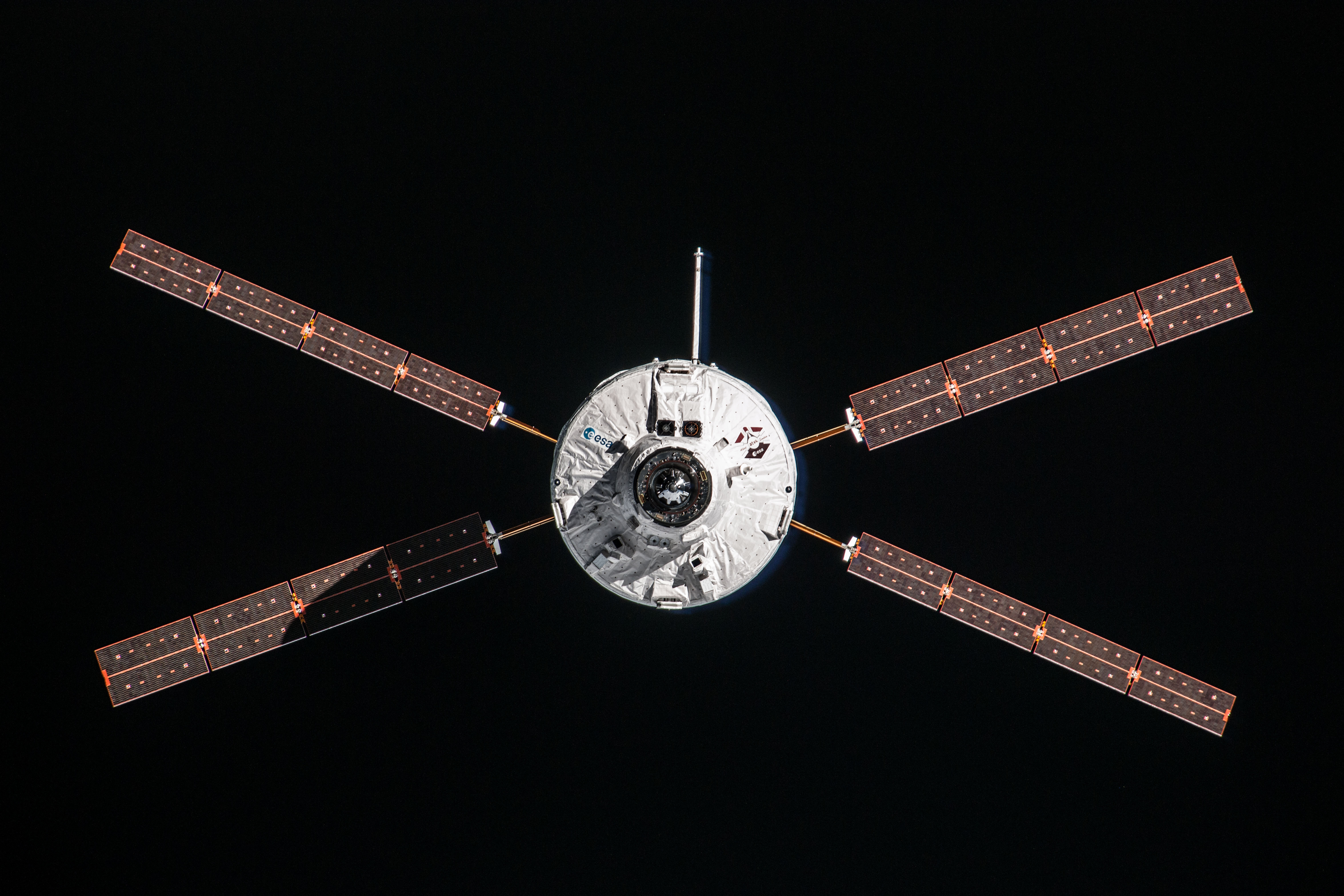

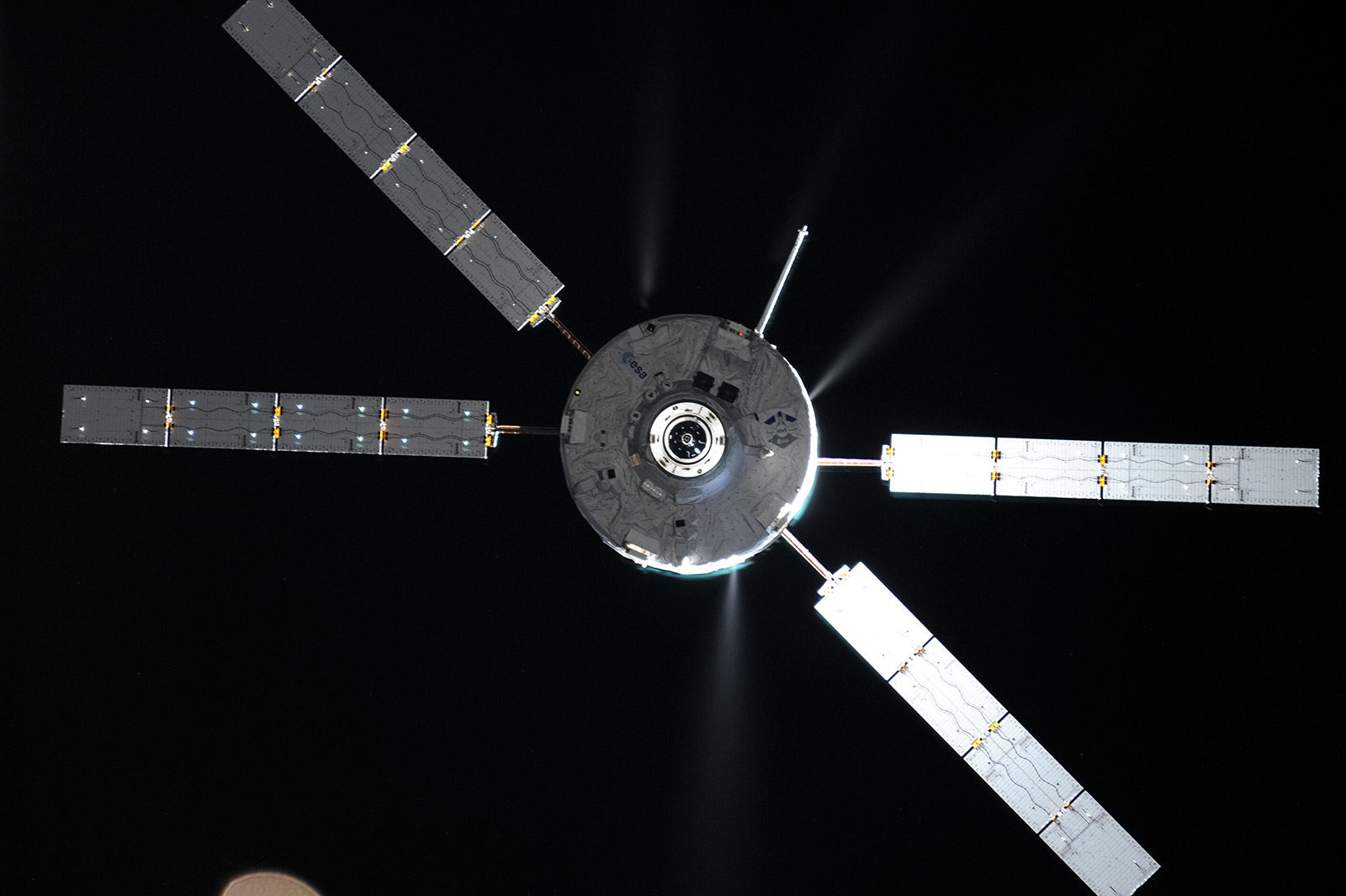

The European Service Module has many engines, 33 in total, and ArianeGroup in Lampoldshausen, Germany, is building the 24 attitude control thrusters that allow Orion to spin and orient itself in space, but also provide fine adjustments to its orbits or speed. These engines provide 220N of thrust, and fire in short bursts. Called Reaction Control System Thrusters, they are grouped into four pods of six engines. The same engine models were used on the Automated Transfer Vehicles that brought supplies to the International Space Station and they can be seen firing during the undocking of the last ATV to fly to the Space Station in this video.

An engine has little use without fuel, and ArianeGroup also supplies the four 2100 l fuel tanks for the European Service Modules, constructed close to the integration hall in Bremen, Germany, where they have been making space-grade fuel tanks for over 40 years. The fuel tanks are made of titanium and have components to reduce fuel sloshing in the tanks, and get the fuel to the engines faster, even in weightlessness.

In a car, fuel can rely on gravity to reach the engine, but in space propellant needs a little push. The European Service Module uses helium gas to push the propellant to the engines. ArianeGroup Lampoldshausen make the Pressure Control Assembly that distributes this helium to the fuel and oxidiser tanks. ArianeGroup in Bordeaux also makes the two helium tanks that hold the gas under very high pressure.

A less visible part of the system is the fill and drain valves and test ports. These components allow tanks to be filled while also not letting the liquids out once loaded – or more importantly keeping the desired pressure, often for years.

We have the engines, and the fuel (tanks), but ArianeGroup’s involvement in the propulsion does not stop there. The Propulsion Drive Electronics, the nervous system of the service module which sends commands to fire each engine or open and close valves as instructed by the flight software in the Orion capsule, are also built in Bremen. With 33 engines to control and three dimensions to fly in this is unit has an important and complicated task. It is so important that the European Service Module has two identical PDEs that can take over if ever one stops working.

Get us all the parts!

Anybody who does some home DIY will know that the shopping and finding the right parts for a project is half the job. Now imagine there are 20 000 parts… Keeping track of the orders, the items themselves and having them shipped at the right time to the right place… well it’s a full-time job for many. And this is where Tesat-Spacecom comes in! Based in Backnang, near Stuttgart, Germany, this company specialises in getting electronic components for highly specific engineering projects such as spacecraft and the European Service Module.

Bremen, Germany

For the European Service Modules, everything comes together in Bremen, Germany, and so the first complete module has been named after the Hanseatic city on the river Wesel. Inside the Orion crew module is a digital photo of the city landscape in honour of the industrial town that lends its name to the Moon module.

IN GERMAN

European Service Modules – hergestellt in Deutschland

In diesem Teil unserer Serie über die nationale Beteiligung an den European Service Modules geht es um Deutschland. Der europäische Mischkonzern Airbus, der einen sehr umfangreichen Beitrag leistet, ist für den Bau und die Auslieferung dieser European Service Modules verantwortlich. Das Werk, in dem alles zusammengebaut wird, befindet sich in Bremen. Hier wurde Airbus von der ESA mit dem allgemeinen Programmmanagement betraut, das die Montage, die Integration und die Tests (zusammen mit der ArianeGroup) sowie das Management des Bodenbetriebs umfasst – das gesamte Paket also.

Als Hauptauftragnehmer ist Airbus für das Endergebnis verantwortlich und wählt, koordiniert und stellt sicher, dass alle in dieser Blogserie erwähnten Subunternehmen ihre Hardware pünktlich und gemäß den richtigen Spezifikationen an die Airbus-Montagehalle in Bremen liefern.

Die Montagehalle für die European Service Modules ist ein riesiger Reinraum, in dem jeweils zwei Module (und einige andere nicht unbedeutende europäische Raumfahrtelemente wie die Ariane-5-Oberstufe) untergebracht werden können. Hier arbeiten Fachleute im Schichtbetrieb 24 Stunden am Tag an der Montage der Hardware, die Menschen auf den Mond bringen soll. Nach der Fertigstellung kümmert sich Airbus auch um den Transport der European Service Modules zum Kennedy Space Center der NASA in Florida, USA, zur Montage an das Besatzungsmodul und die SLS-Trägerrakete. Ferner liefert Airbus während der Missionen technisches Know-how.

Allerdings übernimmt Airbus nicht nur das Management und die Montage, sondern wendet auch „Sustaining Engineering“-Techniken an, um alle Aspekte der Entwicklung der European Service Modules sicherzustellen und zu verbessern. Im Rahmen des Vertrags über die Lieferung von sechs Modulen soll sichergestellt werden, dass jedes European Service Module die genauen Spezifikationen erfüllt, die erforderlich sind, um Menschen sicher zum Mond und zurück zu bringen, aber auch um zu sehen, wo Verbesserungen vorgenommen werden können, um leichter, stärker und schneller zu sein.

Schnell, sicher und pünktlich

Das deutsche Unternehmen Leoni liefert die Kabel für das Datennetzwerk an Bord des European Service Modules. Es ermöglicht Geschwindigkeiten von Gigabit pro Sekunde, schneller als üblich für Raumfahrtzeuge. Darüber hinaus können die von Leoni gelieferten Kabel und Steckverbinder problemlos Temperaturen von -180 °C bis zu 120 °C standhalten, was weit mehr ist als bei herkömmlichen Heimnetzwerken und bei Reisen durch die Tiefen des Weltraums von Vorteil ist. Diese Kabel bieten im Vergleich zu einer Büro- oder Heimverbindung einen wesentlich höheren Schutz und eine höhere Zuverlässigkeit und unterstützen den Time-Triggered-Ethernet-Standard, der sicherstellt, dass kritische Daten innerhalb eines präzisen Zeitlimits übertragen werden. Nicht wie zu Hause, wo Ihr Browser langsamer wird, wenn die ganze Familie oder die Mitbewohner gerade einen Film streamen.

Über Schubkraft – von Lampoldshausen bis zum Mond

Die ArianeGroup ist bekannt für ihre zuverlässigen Trägerraketen, die denselben Namen tragen, und sie ist führend bei der Entwicklung und dem Betrieb von Triebwerken für die Raumfahrt. Obwohl das Unternehmen in vielen Ländern tätig ist, werden wir uns in diesem Blogeintrag nur auf die deutschen Standorte konzentrieren. Hat Airbus die ArianeGroup mit der Lieferung vieler Teile des Antriebssystems beauftragt.

Das European Service Module hat mehrere – insgesamt 33 – Triebwerke, und die ArianeGroup in Lampoldshausen baut die 24 Lageregelungstriebwerke, mit denen sich das Orion-Modul im Weltraum drehen und orientieren, aber auch Feineinstellungen für seine Umlaufbahnen oder Geschwindigkeit vornehmen kann. Diese Triebwerke haben eine Schubkraft von 220 N und werden in kurzen Stößen gezündet. Sie werden Reaction Control System Thrusters genannt und sind zu jeweils vier mal sechs Triebwerken zusammengefasst. Die gleichen Triebwerksmodelle wurden auch bei den Automated Transfer Vehicles verwendet, die Nachschub zur Internationalen Raumstation lieferten. In diesem Video ist zu sehen, wie sie während des Abdockens des letzten ATV, das zur Raumstation flog, gezündet wurden.

Die ArianeGroup liefert auch die vier 2100 Liter fassenden Treibstofftanks für die European Service Modules, die in der Nähe der Integrationshalle in Bremen gebaut werden, wo man seit über 40 Jahren raumfahrttaugliche Treibstofftanks herstellt. Die Treibstofftanks bestehen aus Titan und verfügen über Komponenten, die das Schwappen des Treibstoffs in den Tanks reduzieren und den Treibstoff schneller zu den Triebwerken bringen, selbst in der Schwerelosigkeit.

In einem Auto kann sich der Treibstoff auf die Schwerkraft verlassen, um das Triebwerk zu erreichen, aber im Weltraum braucht der Treibstoff einen kleinen Schub. Das European Service Module verwendet Heliumgas, um den Treibstoff zu den Triebwerken zu befördern. Die ArianeGroup Lampoldshausen stellt die Druckregelungsbaugruppe (Pressure Control Assembly) her, die das Helium an die Treibstoff- und Oxidationstanks verteilt. Die ArianeGroup in Bordeaux stellt die beiden Heliumtanks her, die das Gas unter sehr hohem Druck halten.

Ein weniger sichtbarer Teil des Systems sind die Füll- und Ablassventile sowie die Prüfanschlüsse. Diese Komponenten ermöglichen es, Tanks zu füllen, ohne dass die Flüssigkeit austritt wenn sie beladen sind, oder, was noch wichtiger ist, den gewünschten Druck zu halten, oft über Jahre hinweg.

Wir haben die Triebwerke und den Treibstoff (Tanks), aber damit endet die Beteiligung der ArianeGroup am Antrieb noch nicht. Die Antriebselektronik (Propulsion Drive Electronics, PDE), das Nervensystem des Service Modules, das die Befehle zum Zünden der einzelnen Triebwerke oder zum Öffnen und Schließen der Ventile entsprechend den Anweisungen der Flugsoftware in der Orion-Kapsel sendet, wird ebenfalls in Bremen gebaut. Mit 33 Triebwerken, die gesteuert werden müssen, und drei verschiedenen Flugdimensionen hat dieses elektronische Gerät eine wichtige und komplizierte Aufgabe. Es ist wichtig, dass das European Service Module über zwei identische PDEs verfügt, falls eine ausfällt.

Beschaffen Sie uns alle Teile!

Jeder, der sich mit Heimwerken beschäftigt, weiß, dass der Einkauf und die Suche nach den richtigen Teilen für ein Projekt die halbe Arbeit ist. Stellen Sie sich nun vor, es gibt 20 000 Teile… Die Bestellungen und die Artikel selbst im Auge zu behalten und sie zur richtigen Zeit an den richtigen Ort zu liefern, ist für viele ein Vollzeitjob. Hier kommt Tesat-Spacecom ins Spiel! Das in Backnang bei Stuttgart ansässige Unternehmen ist auf die Beschaffung elektronischer Komponenten für hochspezifische technische Projekte wie Raumfahrzeuge und das European Service Module spezialisiert.

Zu den Faktoren, die Tesat berücksichtigt und dafür sorgt, dass sie innerhalb akzeptabler Grenzen bleiben, gehören Kosten, pünktliche Lieferung, Dokumentation, Mindestbestellmengen, Qualitätskontrolle, Zuverlässigkeit und mehr. Teast berücksichtigt sogar die Lagerzeit und sagt eventuelle Probleme für künftige Anschaffungen voraus. Ein European Service Module steht bereits auf der Startrampe, das zweite wird im Kennedy Space Center der NASA mit dem Besatzungsmodul verbunden, das dritte wird in Bremen zusammengebaut und drei weitere sind bereits eingeplant – Tesat hat also eine Menge zu bestellen, zu verfolgen, zu testen und zu versenden.

Bremen, Deutschland

Bei den European Service Modules läuft alles in Bremen zusammen, und so wurde das erste komplette Modul nach der Hansestadt benannt. Im Inneren des Orion-Besatzungsmoduls befindet sich ein digitales Foto der Stadtlandschaft zu Ehren der Industriestadt, die dem Mondmodul seinen Namen gibt.

Automated Transfer Vehicle page

Automated Transfer Vehicle page ATV blog archive

ATV blog archive

Discussion: no comments