It is time to look at France in our tour of contributions towards the European Service Modules.

Let’s start with a company that has a very French name, in fact it is so French: Sofrance. Part of Safran Filtration Systems based in Nexon in the centre of France, just under 200 employees make industry-standard filters for aircraft cabins, engines and spaceflight. They make the helium filters used to ensure no contamination enters the European Service Module’s propulsion systems pushing fuel to Orion’s 33 engines or other critical components.

Supporting support

In the space industry EGSE is a well-known acronym encompassing all electric hardware used on Earth to build, test and prepare a spacecraft before its launch. Electronic Ground Support Equipment requires support and maintenance itself though, and Clemessy based near Mulhouse, France, is taking care of keeping all the EGSE in tip-top shape.

Keeping the pressure

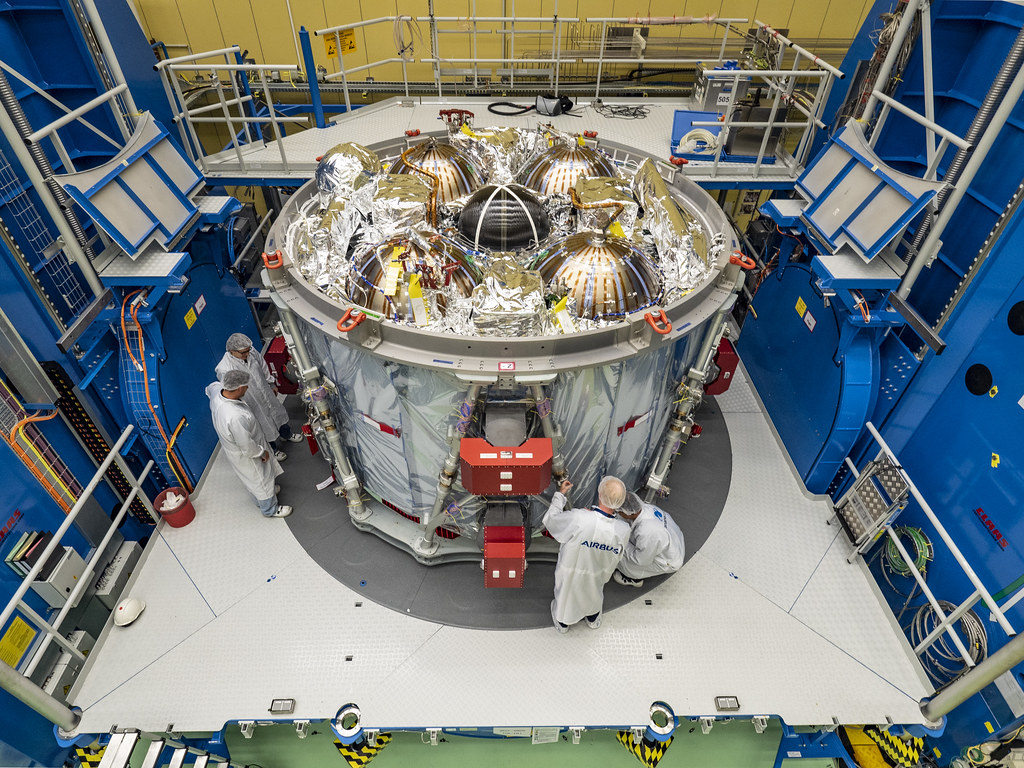

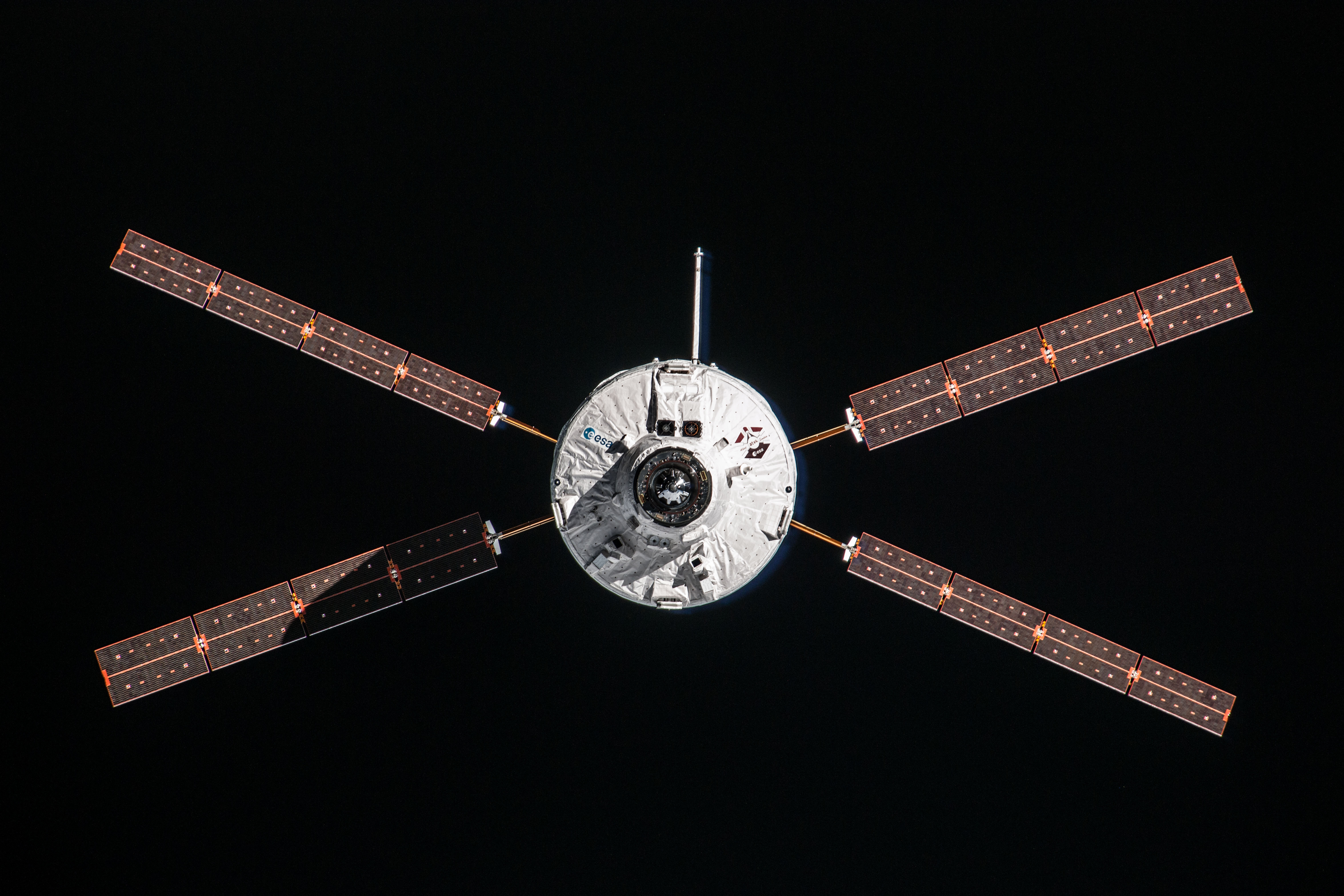

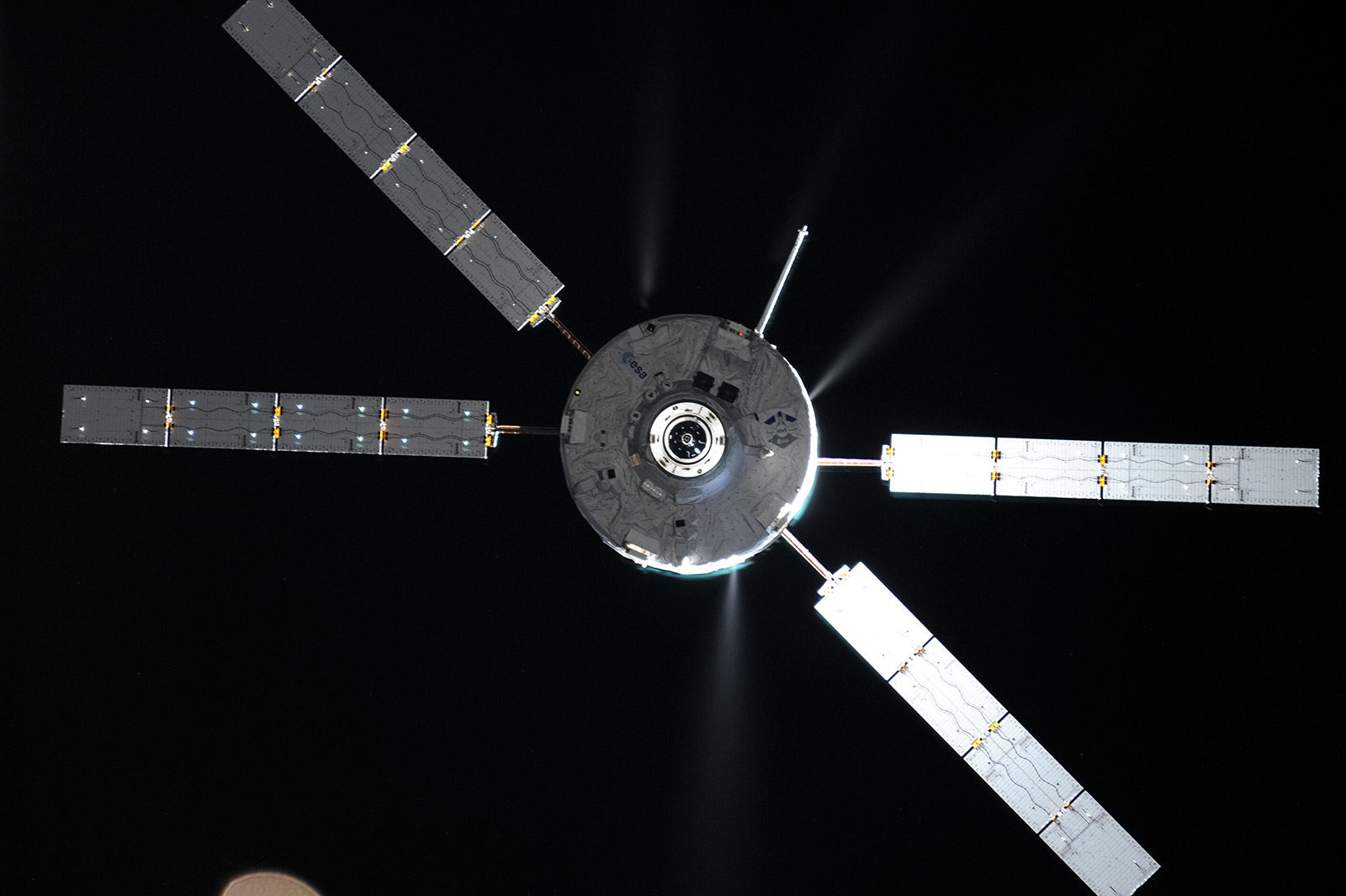

Ariane Group has already featured in this blog series for its work on the fuel tanks made in Bremen, Germany. However the ‘pressurant tanks’ that store helium to push the fuel to the engines are made in the Nouvelle Aquitaine region of France. From the Issac site at Saint-Médard-en-Jalles, Ariane Group has adapted its 300 l tanks that were used in Ariane 5 rockets and the Automated Transfer Vehicles for the European Service Modules. Able to withstand a whopping 400 bar of pressure but only weighing 81 kg when empty, these tanks proved themselves trucking supplies to the International Space Station. Made from carbon fibre the tanks are easily recognisable as they are ball-shaped and not cylindrical.

Software specialists

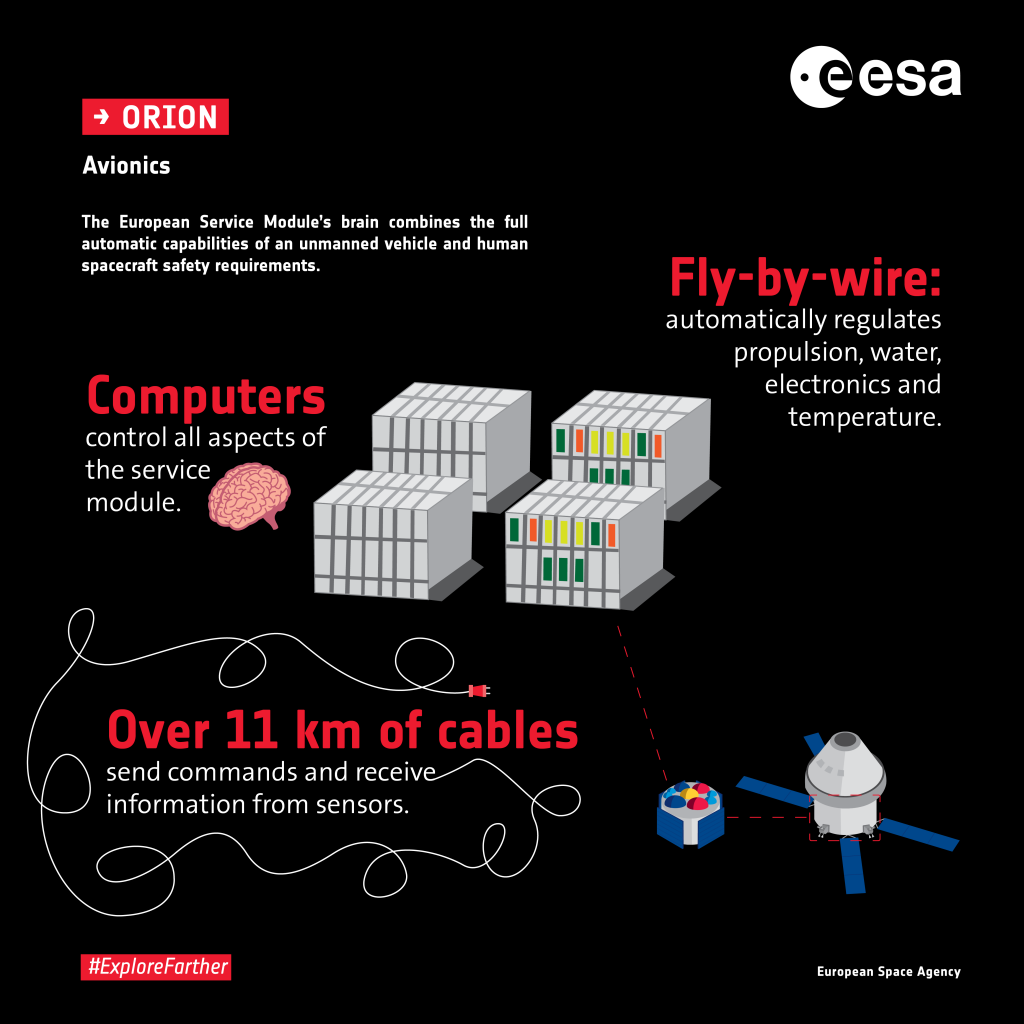

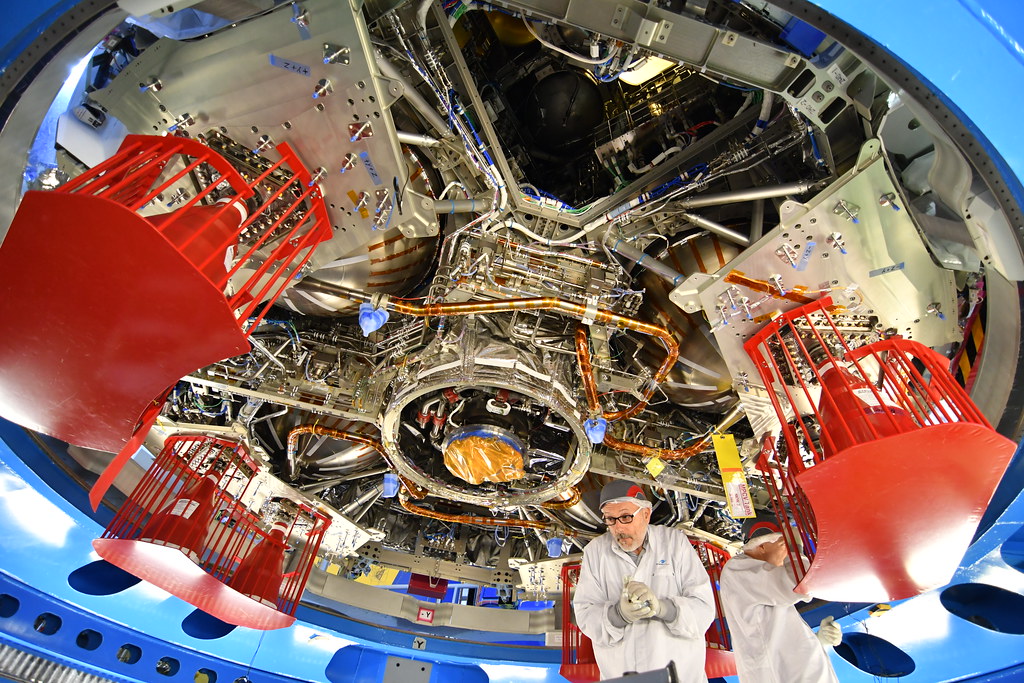

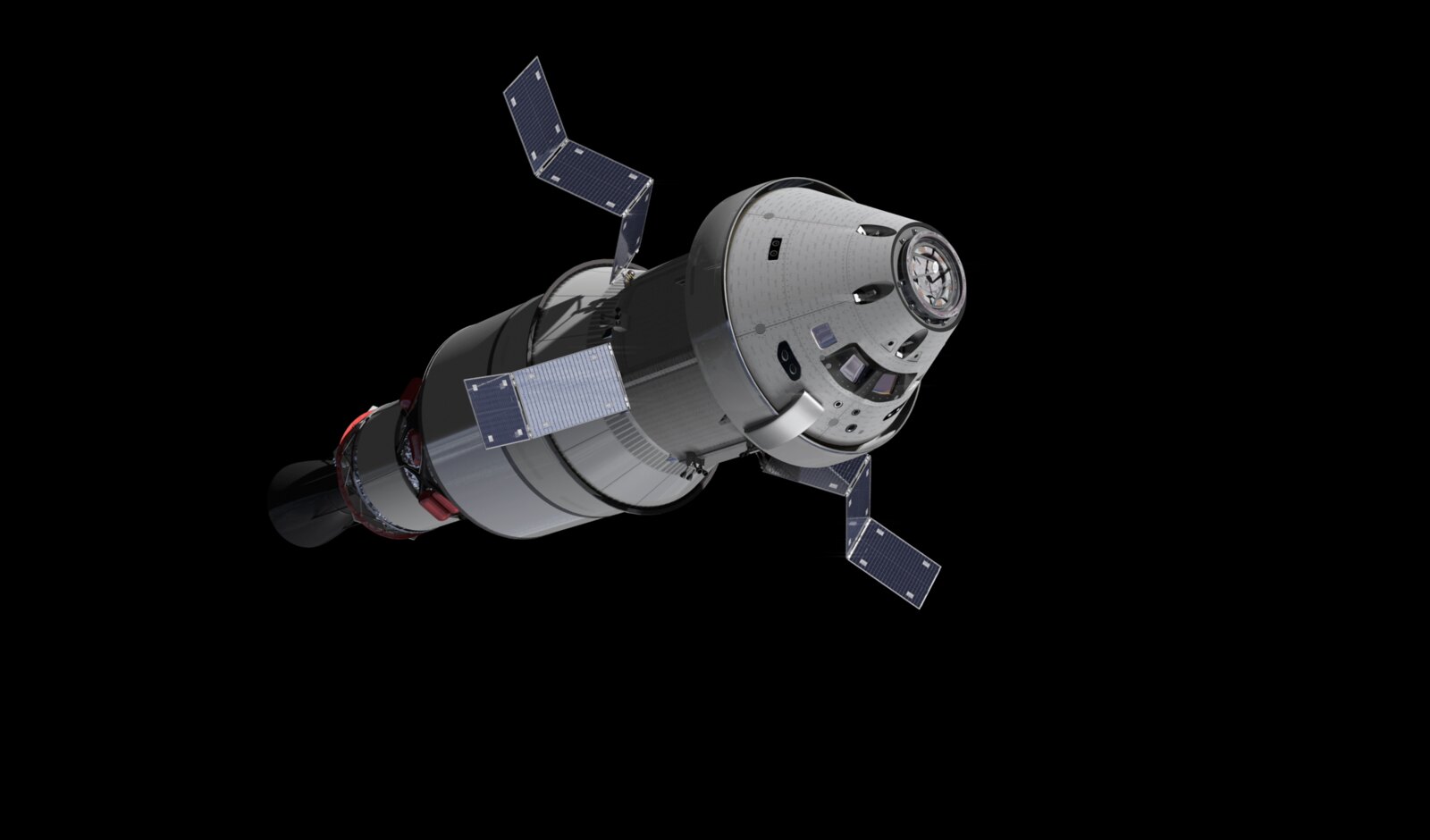

At the Airbus’ site in Les Mureaux, engineers specialise in the software side of the European Service Modules. The avionics, or the European Service Module brain, needs to process, analyse, and react to thousands of inputs during spaceflight ranging from temperatures, position in space, fuel levels, direction of travel, kinetic forces, sunlight and more. The avionics takes all these inputs as well as commands from ground or the astronauts in the Crew Module and translates them into warnings, executes commands and reports back – thousands of times a minute.

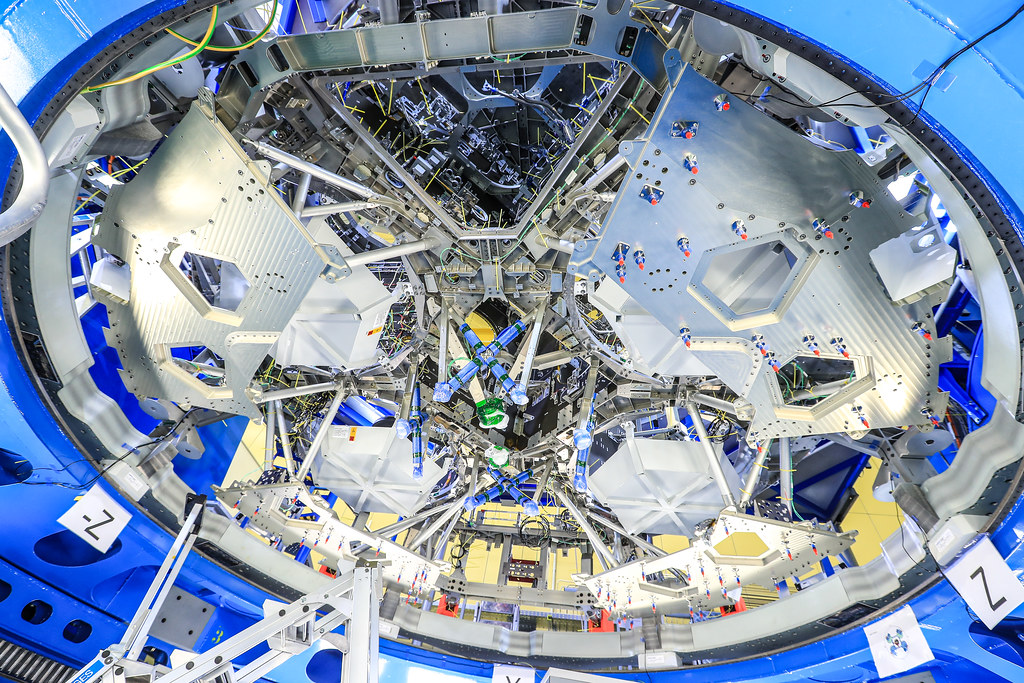

The avionics for the European Service Module required extensive testing and then further testing with the Crew Module to ensure the two parts of the spacecraft “talk” nicely to each other. To do this, Airbus in Les Mureaux built a Orion spacecraft in software and key stand-in components where all aspects of a spaceflight mission are simulated.

The functional simulator includes replica models of the service module’s electronic units, and hardware such as valves, sensors, motors, batteries and power generation that can be programmed to reproduce any condition encountered during the missions in space.

Cables, lots of cables

Latelec based in Labège, part of the Latécoère group has a long tradition in aerospace producing their first aircraft just 15 years after the first powered flight. They specialise in cabling and electrical wire harness for aircraft avionics.

Over 11 km of cables transmit information and power throughout the European Service Modules, painstakingly laid and connected following precise diagrams. Latelec takes care of both types of cabling – power and data – and supplies the European Service Module flight harness and lab harness used for testing on ground. The Orion Data Network harness is done by Leoni, Germany, mentioned in a previous post.

Module de service européen : fabriqué en France

Il est temps de s’intéresser à la France dans notre tour d’horizon des contributions aux Modules de service européens.

Commençons par Sofrance, qui fait partie du groupe Safran Filtration Systems. Basée à Nexon dans le centre de la France, un peu moins de 200 employés y fabriquent des filtres standard pour les cabines d’avions, les moteurs et les vols spatiaux. L’entreprise fabrique les filtres à hélium utilisés pour garantir qu’aucune contamination ne pénètre dans les systèmes de propulsion du Module de service européen qui distribuent le carburant vers les 33 moteurs d’Orion ou d’autres composants critiques.

Maintenance du soutien

Dans l’industrie spatiale, EGSE est un acronyme bien connu qui englobe tout le matériel électrique utilisé sur Terre pour construire, tester et préparer un vaisseau spatial avant son lancement. L’équipement électrique de soutien au sol, alias EGSE, nécessite cependant lui-même de la maintenance, et Clemessy, basée près de Mulhouse, s’occupe de maintenir tous les EGSE en parfait état.

Maintenir la pression

Les réservoirs de carburant sont fabriqués à Brême (Allemagne) par Ariane Group, mais les réservoirs de surpression — qui stockent l’hélium qui propulse le carburant vers les moteurs — sont eux fabriqués en région Nouvelle-Aquitaine. Depuis le site Issac de Saint-Médard-en-Jalles, Ariane Group a adapté ses réservoirs de 300 litres qui équipaient les lanceurs Ariane 5 et les ATV (Véhicules automatiques de transfert) pour les Modules de service européens. Capables de résister à une pression énorme de 400 bars mais ne pesant que 81 kg lorsqu’ils sont vides, ces réservoirs ont fait leurs preuves en ravitaillant la Station spatiale internationale. Fabriqués en fibre de carbone, ces réservoirs sont facilement reconnaissables car ils sont sphériques et non cylindriques.

Spécialistes logiciels

Sur le site d’Airbus aux Mureaux, les ingénieurs sont spécialisés dans la partie logicielle des Modules de service européens. L’avionique, ou le cerveau du Module de service européen, doit traiter, analyser et réagir à des milliers de données pendant les vols spatiaux : les températures, la position dans l’espace, les niveaux de carburant, la direction du déplacement, les forces cinétiques, la lumière du soleil, etc. L’avionique récupère toutes ces données ainsi que les commandes du sol ou des astronautes dans le module d’équipage ; elle les traduit en avertissements, exécute les commandes et rend compte – des milliers de fois par minute.

L’avionique du Module de service européen a nécessité des tests approfondis, puis des tests supplémentaires avec le module d’équipage, pour s’assurer que les deux parties du vaisseau spatial « communiquent » bien l’une avec l’autre. Pour ce faire, Airbus aux Mureaux a construit un vaisseau spatial Orion en logiciels et composants clés de remplacement où tous les aspects d’un vol spatial sont simulés.

Le simulateur fonctionnel comprend des répliques des unités électroniques du module de service ainsi que du matériel tel que des vannes, des capteurs, des moteurs, des batteries et un générateur d’énergie qui peuvent être programmés pour reproduire toute condition rencontrée lors des missions dans l’espace.

Des câbles, beaucoup de câbles

Latelec, basée à Labège et qui fait partie du groupe Latécoère, a une longue tradition dans l’aérospatiale puisqu’elle a produit son premier avion 15 ans seulement après le premier vol motorisé. Elle est spécialisée dans le câblage et les faisceaux de câbles électriques pour l’avionique des aéronefs.

Plus de 11 km de câbles, minutieusement posés et connectés selon des schémas précis, transmettent des informations et de l’énergie à travers les Modules de service européens. Latelec prend en charge les deux types de câblage – alimentation et données – et fournit le harnais de vol du Module de service européen et le harnais de laboratoire utilisé pour les essais au sol. Le harnais Orion Data Network est lui réalisé par Leoni, en Allemagne.

Automated Transfer Vehicle page

Automated Transfer Vehicle page ATV blog archive

ATV blog archive

Discussion: no comments